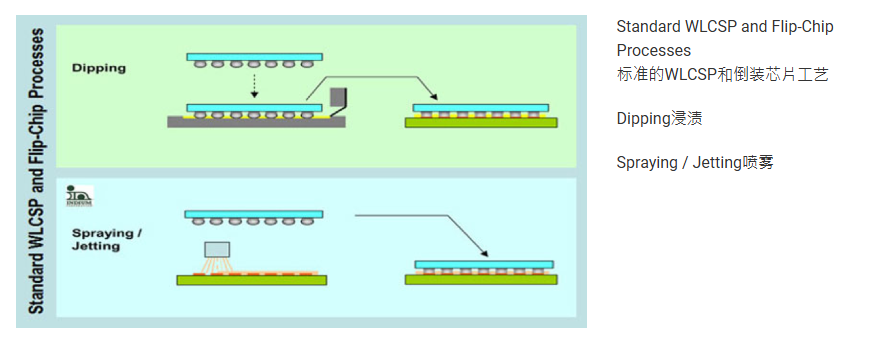

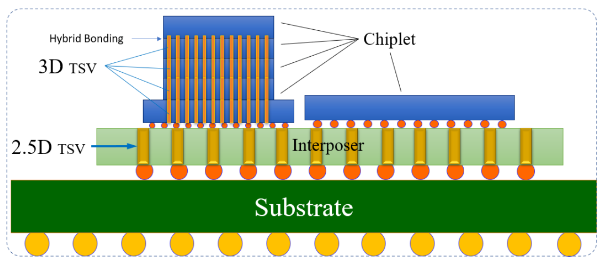

倒装芯片工艺是把胶带上切割过的晶圆上的单个芯片取出,翻转它们(“倒过来”),再放到基板上。基板可以是印刷电路板、陶瓷基板或者(在2.5D和3D组装中的)介层(interposer)。

在半导体封装行业中(从标准的芯片黏接到在引线架上使用倒装芯片的功率器件),铜柱/微焊料凸块正在取代标准的倒装芯片焊点。对于逻辑器件和类似器件,基板金属化(焊盘)技术也从SoP技术(锡膏放在焊盘上,经过印刷、回流、清洗过程制造)转向植球技术。现在,这项技术正朝着简单的铜表面有机可焊性保护剂(OSP)的方向发展。

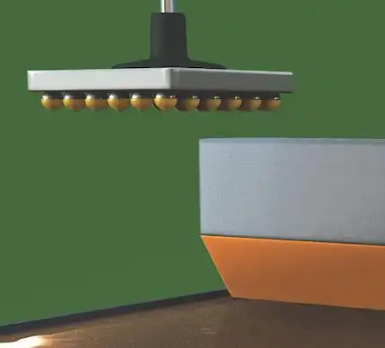

用浸渍或喷雾的方法涂覆的水洗型助焊剂,长期以来一直用于倒装芯片组装。因为许多因素的的影响,它们的应用现在已经逐渐接近尾声:在大量使用亚130微米铜柱的时代,朝着免洗发展是不可避免的。

用铜柱替代焊点,意味着芯片与基板的间隙和引脚间距无需同步锁定。然而,铜柱的限高为40-60微米(在不久的将来甚至会比这个更短),以及细间距,让后续清洗变得极其复杂,这是由于将清洗液注入芯片底部溶解残留物以及随后的导出清洗后的污染溶剂愈发困难。

最近出现了一种清洗造成的故障模式,它与水流冲击造成的焊点损坏有关。人们认为这种故障模式是由以下因素共同造成的:

- 直径极小的微型焊点;

- 从半球形改为铜柱上非常薄的微型焊点(焊接点的兼容性降低)的趋势;

- CTE(热膨胀系数)低、低成本和层数更少(薄)的基板。

随着更小尺寸的发展,为降低清洗造成的损伤,超低残留的免洗助焊剂的应用成为必然趋势。鉴于此趋势,铟泰公司推出了一种新的超低残留(ULR)的助焊剂NC-26-A,以迎合当下及未来的应用趋势。